コーンウエットミリングとは?

とうもろこし種子を粉砕加工することをコーンミリングと言いますが、その粉砕加工されたものからでん粉(コーンスターチ)やその他の成分/組織に分離・精製する製造方法として、ドライミリングとウェットミリングの二通りの方法があります。現在では、ウェットミリング(以下「コーンウェットミリング」と称します。)による精製方法が主流で、ドライミリングと比較してとうもろこし種子の各成分を効率よく高度に分離・精製することができます。

コーンウェットミリングにおけるプロセスの特徴の一つは、ドライミリングが胚乳、胚芽など物理的構成成分ごとに分離して精製するのに対し、ウェットミリングでは、でん粉、タンパク質などとうもろこしの化学的構成成分ごとに分離して精製することです。

また、精製工程の最初の段階に薄い亜硫酸水による浸漬工程があり、ここで乳酸醗酵という生化学的プロセスが行われること及び全ての精製工程は水中で行われ、精製工程に使用される水の流れが原料であるとうもろこしの流れとは逆に流れる向流式(Counter Current)になっていることもコーンウェットミリングの特徴です。

更に、精製工程がBottled up processと称するほぼ完全なクローズド・システムになっているため、原理的には外部に流出して失われるものが全くない方式になっています。このため、物質としての収支は極めて良好であり、99%以上が製品及び副産物として回収されます。

コーンウェットミリングでは、とうもろこしを薄い亜硫酸水に浸漬し、軟化したとうもろこしを水中で破砕し、篩分けし、遠心分離を行い、水洗することにより各構成成分に分離し、主製品であるでん粉と副産物を高純度で得ることができます。

また、得られたでん粉はそのままの形で販売されるだけでなく、糖化製品や加工でん粉などの原料(後述)としてさらに加工工程に投入され利用されます。また、副産物であるコーングルテンミール、コーンジャーム、コーングルテンフィード、コーンスティープリカーも配合飼料などの原料(後述)として販売されます。

コーンウェットミリング工程のあらまし

コーンウェットミリングでは、次の5つの基本的な工程により、とうもろこしから油脂(胚芽)、繊維(ファイバー)、タンパク質の3つの成分を分離し、でん粉を精製します。

1.とうもろこしの精選

原料とうもろこしに含まれるダスト(茎や葉の破片、他作物の種子など)、屑(とうもろこしの皮や胚芽の破片)、破砕片(割れたとうもろこし)などウェットミリングに影響する異物を除去する工程です。

2.とうもろこしの浸漬

ウェットミリングにおいて最も長い時間を要し、かつ生化学反応を伴う重要な工程です。 浸漬は、一般的に0.1%~0.3%程度の薄い亜硫酸水を浸漬水として用い、48℃から50℃の温度で、40時間~50時間程度行います。この間に、浸漬水はとうもろこし粒を軟らかくし、とうもろこしを構成する各部分を容易に分離しやすくします。

この浸漬工程中に乳酸醗酵が起こり、浸漬中の腐敗を防止し、胚乳のでん粉粒を包んでいるタンパク質の膜(プロテイン・マトリックスと言います。)を崩壊させて、でん粉とタンパク質の分離を容易にします。

浸漬タンクは、通常一基50トン~200トンの大きさで、8基~10基が並んで配列されています。タンク内では、とうもろこし粒は移動しませんが、浸漬水はとうもろこし粒とは向流する形でタンクを循環しながら、更に順を追ってタンク間を移動しています。

浸漬終了時には、とうもろこし粒は水分含有率が、45%程度になるまで吸水し、浸漬水中には6%程度の可溶性成分が溶出します。この浸漬水は濃縮され、固形成分を50%程度含むコーンスティープリカー(CSL)になります。

3.胚芽の分離

でん粉精製工程においては、胚芽を破損せず出来るだけ完全な形でとうもろこし粒から分離する必要があるため、粗砕を行います。浸漬により可溶成分が溶出し、油分が相対的に高くなった胚芽は比重がより小さくなり、胚乳部との比重差が更に大きくなるため分離は容易になります。胚芽の分離には、比重差を利用するフローテーション法又はハイドロサイクロンが用いられ、得られた胚芽は脱水、乾燥し、コーンジャームとなります。

4.繊維の分離

胚芽の分離後、繊維(ファイバー)分離工程に入る前に磨砕を行います。この磨砕によりでん粉、タンパク質、繊維が含まれる懸濁液が得られます。

これを多段式スクリーンで水洗しながら繊維を分離します。ここで得られた繊維は脱水し、通常はコーンスティープリカーを添加、乾燥しコーングルテンフィードとなります。

5.タンパク質の分離とでん粉の精製

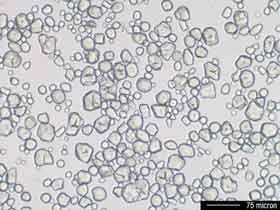

胚芽と繊維を分離したでん粉懸濁液(スラリーと言います。)を更に、遠心分離機によりでん粉とタンパク質(グルテンと言います。)に分離します。でん粉粒子の見掛け比重は1.5、水和したグルテンは約1.1ですので、比重差を利用して分離します。

分離されたグルテンは濃縮、脱水、乾燥してコーングルテンミールとなります。

グルテンを分離してかなり純粋になったでん粉スラリーは多段式遠心分離機や多段式ハイドロサイクロンで洗浄し、水溶性成分と残存しているグルテンや微細な繊維などを除去して精製でん粉スラリーとなります。

なお、ウェットミリングにおいて新鮮な水を使用する工程は、このでん粉洗浄工程のみですが、この工程水はとうもろこしの流れとは向流式の流れで浸漬工程に進み、最終的にはコーンスティープリカー原液として、工程より取り出されます。

得られた精製でん粉スラリーは脱水、乾燥され、コーンスターチとなります。

また精製でん粉スラリーは乾燥せずにそのまま異性化液糖や水あめ、ぶどう糖などの製造用原料や化工でん粉の製造工程でも使用されます。

コーンスターチ製造工程図

コーンスターチ顕微鏡写真